山东光博

0531-89702928

0531-89702928

济南光博环保

济南光博环保

光博环保

光博环保

-

关于光博

关于光博

济南光博环保科技有限公司是工业生产污水和各类化工废水处理的专业环保公司;拥有从设计、设备供应、安装调试和核心设备加工的高素质队伍。为广大客户提供一条龙的解决方案。

-

新闻资讯

-

产品设备

-

工程案例

工程案例

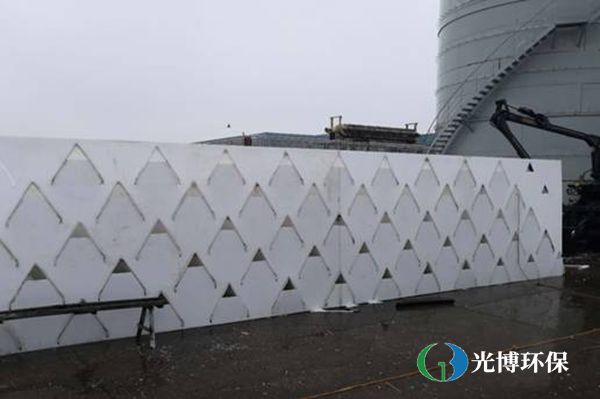

光博环保科技公司专著于各种化工污水处理和高难度高浓度有机废水处理工作。形成了以污水处理技术提供、污水处理工艺设计、污水处理设备供应和污水处理工程安装调试的体系化发展

-

行业知识

-

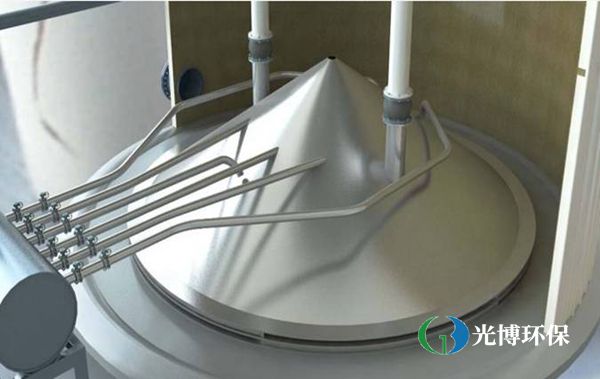

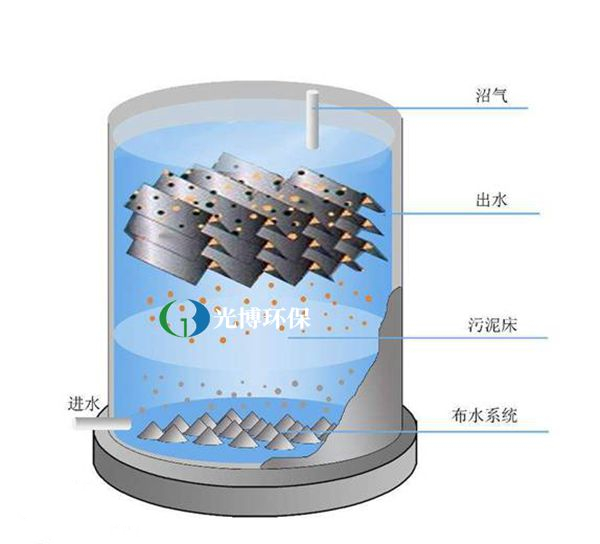

核心技术

核心技术

公司主营范围为污水处理站工程的;设计、设备供应、设备安装,调试和运营管理;以及污水处理后再利用的中水回用装置,超滤膜、RO反渗透装置制作,核心设备生产加工等相关环保行业的全覆盖,实现一条龙技术支持服务。

-

联系我们

575157373@qq.com

575157373@qq.com